随着半导体技术的发展,晶圆尺寸从过去的4吋、6吋、8吋到12吋逐渐成为主流,晶圆越大,衬底成本就越低,企业所获得的经济效益越高。

然而,晶圆尺寸的增大带来了生产工艺步骤的增加,同时也对生产工艺提出了更高的要求,包括更高的自动化水平和更精细的操作控制,因此,借助CIM系统来实现生产是必然。

01

弄明白,到底什么是CIM?

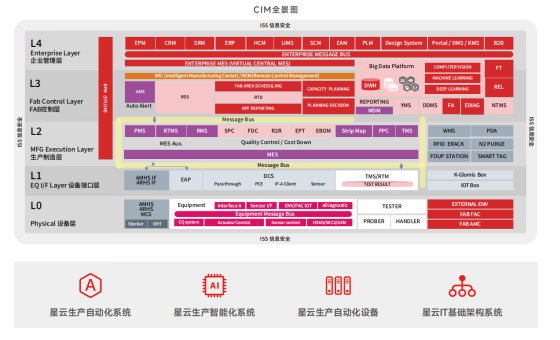

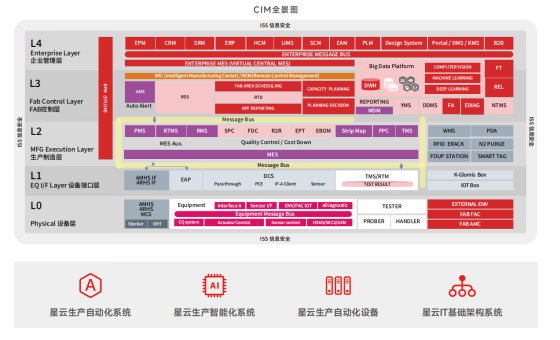

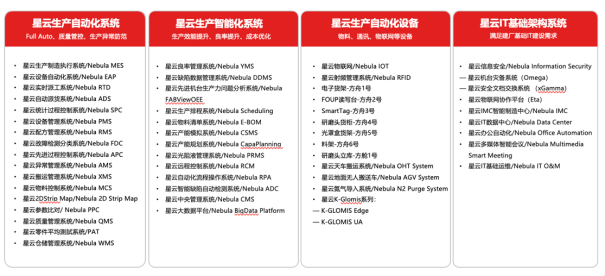

CIM(计算机集成制造)是半导体领域的一个综合性的解决方案,涵盖了从设备监控、生产调度到工艺控制和产品追溯等多个关键环节。大体可以理解为先进制造工厂里自动化信息管理的一系列软件工具产品的总和,贯穿芯片制造的整个生命周期。

它由MES(生产执行系统)、EAP(装备控制平台)、SPC(统计过程控制)、YMS(良率分析控制系统)、APC(先进过程控制)、FDC(故障侦测及分类)、RCM(远程控制管理系统)等数十种系统组成。

CIM体系架构全景图(芯享科技)

在数十种软件的配合下,CIM系统具备对生产资料及人力资源的调配管理功能,编程、建模等设计功能,自动化制造及质量控制等功能。半导体工厂投入使用CIM系统之后,生产过程中的周期时间、设备利用率、产品良率、生产成本、净利润均有不同程度的提高。

02

国产CIM系统的准入门槛

目前国外成熟的代工厂大约99%以上的执行和决策都依赖于CIM系统,长期来看CIM系统已经成为了半导体工厂建厂的刚需。然而,国产CIM系统的准入门槛很高,主要来源于以下几个方面:

一、 技术要求高

半导体CIM软件需要与多种设备和系统实现兼容和接口,这些设备往往来自不同的制造商,具有不同的通信协议和控制方式;作为半导体工厂生命级系统,CIM系统需要确保数据传输的准确性和实时性,这对接口设计和调试也提出了极高要求。对于国产CIM系统而言,要实现与这些设备的无缝对接并做到精确传输,需要克服巨大的技术障碍。

二、行业特殊性

“从本质来看,CIM扮演的角色远不止于对既有设备的信息整合与系统升级,在自动化智能化的过程中,从业务层面思考如何配置IT工具,帮助工厂在Excellent Manufacturing、Intelligent Analysis、Productivity/cost和Quality assurance四个维度得到提升才是核心。”在业内某公开演讲上,芯享科技CMO邱崧恒分享道。

(邱崧恒,在半导体自动化领域拥有30年从业经历,具备极其丰富的晶圆Fab建厂及CIM解决方案规划与实施经验,曾任南亚科技、华亚科技、美光、长江存储、泉芯CIO,主导过长江存储和泉芯的CIM系统整合,参与了三座8寸芯片厂、五座12寸芯片厂的CIM建厂规划与实施。)

半导体制造领域存在大量Know-how,涵盖了半导体生产各个环节中的关键技术和经验。这些技术和经验对于提高半导体产品的性能、降低成本、提升良率等方面具有至关重要的作用。因此,开发CIM不仅需要强大的软件实力,同时还需要对半导体制造的各个环节有深刻的理解及经验,以将这些环节高度整合。

三、市场接受度较低

一座量产为导向的12英寸晶圆厂,需投入800-1200亿人民币的建厂成本,生产工序超过千道,任何一个环节出差错都会直接影响良率和效率,带来数亿元的高额损失。更先进制程的芯片,对晶圆良率、设备控制精度的要求就更高,对于管理这些设备的CIM系统而言,其稳定性的要求也随之变高。

长期以来,CIM系统市场主要由IBM、应用材料等国外大厂主导。因此,在没有外因推动下,晶圆厂导入新系统的意愿较低。

但国产CIM势在必行。12英寸复杂工艺流程都是通过CIM来执行的,随着工艺的不断升级,如果国外直接禁止CIM的迭代,那意味着高端芯片将难以制造出来。

事实上,国产CIM在产品稳定性、兼容性、安全性、客户服务及相应方面有着自己的优势,从市场占有率来看,国内封装领域的CIM系统,国产厂商基本占据主流,这也说明国外厂商CIM不是不可替代的。

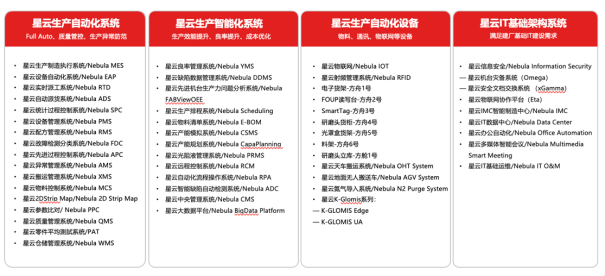

在国产化替代与智能制造的大背景下,凭借敏锐的市场分析及对以上行业痛点的洞察,芯享科技在成立之初就汇聚大量拥有当下最先进制程所需的领域知识和专业技术人才,组成了具有丰富know-how的核心专家团队,通过大甲方的实践经验,从业务层面出发为半导体工厂提供解决方案,取得了一定的成果。

03

如何推进CIM系统的建设?

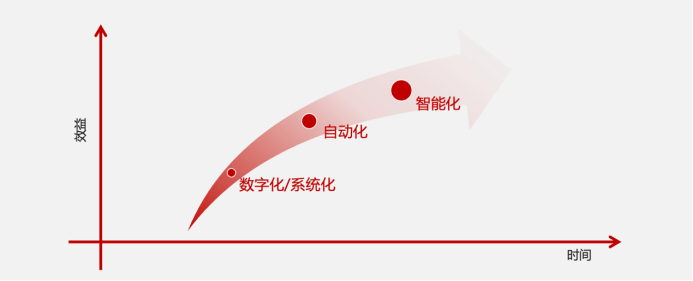

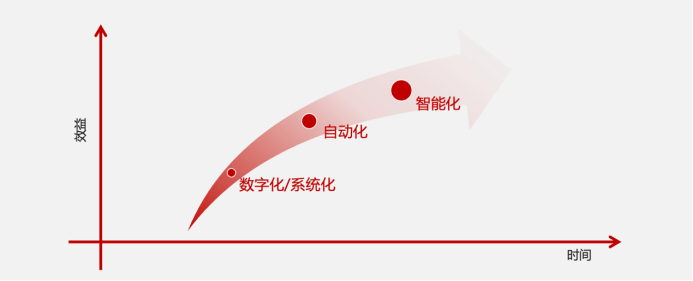

纵观半导体工厂发展进程,大概可分为以下几个阶段:

第一阶段:数字化/系统化

数字化/系统化阶段是半导体企业转型的初期,是将企业日常手工事务性繁重的工作变成业务系统工作的过程,通过各种系统实现生产管控与追溯、设备保养、仓储管理、生产过程质量控制等数字化。

第二阶段:自动化

Fully Auto是半导体制造厂的追求与命题。

在初步建立数字化能力的基础上,第二阶段需要实现设备自动化与生产自动化。可以从三个方面实现自动化:生产自动化产品、完善的生产管控能力、生产异常防范。

大家所接触到的AGV、电子货架等都是生产自动化的硬件设备,相比于人工流程,它们确实可以改善生产效率,但想要实现生产过程的全面自动化,首先需要建立起一个"千眼"般的感知系统,能够对车间各环节的运行状态进行全方位监测,而MES系统(CIM系统中的核心)正是这一"千眼"的中枢大脑。

以某8吋厂为例,他们在生产线上布设了大量传感设备,并将其与芯享科技MES系统进行了深度对接。系统不仅能够实时采集设备的各项运行参数,还能根据历史数据预测可能出现的故障,自动安排设备检修。

同时该厂还在生产线上大量应用了柔性机器人,它们能够根据订单需求快速切换生产品种。而这些智能装备还可以与MES系统实现无缝对接,使生产计划的快速响应和动态调整成为可能。

第三阶段:智能化

在数字化与自动化的基础上,实现各系统之间业务共享、高度集成,可以极大提高工厂智能制造的成熟度。

从整个效益上来看,从数字化/系统化,演变到自动化、智能化,这个时间越短,就越能快速达到运转效能的提升,达到最短的生产周期, 最低的生产成本及最快速的良率提升,真正提升竞争力。

“未来,GIGA FAB(超大型晶圆厂) 会真正成为12吋晶圆厂建厂的趋势。所谓的GIGA FAB是什么?原先建FAB是一个厂一个厂建,资源无法共享,但现在可以用空桥将建在附近的两个FAB连起来,两个厂之间的物料运输全都通过自动化来实现,避免重复新建单独的厂。这样实际上等于只用了一个厂的思维在运转,这就是GIGA FAB。

以某国际大厂为例,靠这种做法仅机台的采购成本能节省近30亿,在自动化、智能化的过程中,人员成本也可以降50%左右。最主要的是,在此过程中工厂能实现不增加投资却增加产能的效果。例如,机台购买的产能是12万片,但实际生产13万片,提升了大概10%左右,这就是自动化、智能化运转带来的好处。”邱崧恒分享道。

当然,要最终实现这种提升,对自动化、智能化的要求非常高。在帮助半导体工厂实现自动化智能化转型的过程中,作为国产半导体CIM解决方案服务商,芯享科技不畏任重道远。